Твердые сплавы

Остаточные напряжения после плазменного упрочнения твердых сплавов распределяются следующим образом, рис. 2.28: у поверхности – растягивающие напряжение, переходящие на глубине 20-30 мкм в сжимающие. Распределение остаточных напряжений по глубине и ширине упрочненной зоны зависит от скорости упрочнения, мощности плазменной струи, коэффициента перекрытия.

В проведенных исследованиях при различных режимах упрочнения твердых сплавов у поверхности возникало только растягивающие напряжение. Это связано с тем, что нагрев твердого сплава до высоких температур сопровождается увеличением объема и деформацией нагретого участка. Причем объемная деформация

осуществляется в сторону поверхности, т.к. в других направлениях она невозможна вследствие большой массы нагретого сплава. Последующее охлаждение не возвращает вытесненный над поверхностью материал в исходное состояние. Поэтому в зоне упрочнения возникают напряжения растяжения.

Чугуны

Наряду со сталями, чугуны с самого начала работ по поверхностному упрочнению металлов концентрированными источниками нагрева, оказались в центре внимания

[1, 9, 15, 16, 23, 38-41].

Применительно к плазменному поверхностному упрочнению, работ, посвященных обработке чугуна, также очень немного. В работе [23] плазменному упрочнению подвергался высокопрочный чугун ВЧ-60-2. Структура упрочненного слоя состояла из игольчатого мартенсита, цементита и остаточного аустенит. Рентено-структурный анализ показал, что доля остаточного аустенита составила 45 % с содержанием углерода ( ≈1,4 мас %). Структура оплавленного участка имела диндридное строение с размером диндридов ≈ 5 баллов. Максимальная микротвердость зоны оплавления 8000-9300 Мпа.

В работе [39] плазменное упрочнение с оплавлением проводили на высокопрочном чугуне ВЧ-42-12. Фазовый анализ зоны оплавления выявил структуру феррита, аустенита и цементита. Графит полностью или частично растворяется в зависимости от параметров упрочнения. При снижении скорости упрочнения и увеличения мощности плазменной дуги, количество растворенного в расплаве графита резко увеличивается. Глубина упрочненного слоя достигает 3 мм. А максимальная микротвердость достигает 10000 Мпа [39].

Исследование серых чугунов после плазменного упрочнения с оплавлением поверхности показало, что получение отбеленных слоев без трещин возможно только при предварительном подогреве свыше 350 ° С [38]. Оплавленная зона серых чугунов с пластинчатым и шаровидным графитом имеет твердость HV 580-600 и структуру, характеризующуюся сильной негамогенностью: квазиледебурит + цементит + карбиды + мартенсит + остаточный аустенит + бейнит + сорбит + графит. Количественные соотношения структур зависят от марки серого чугуна и режимов плазменного упрочнения [38].

При плазменном упрочнении с оплавлением поверхности валкового чугуна СП-62 упрочненный слой характеризуется высокой твердостью и износостойкостью [41]. Микротвердость в зоне оплавления составляет 6000 Мпа, в зоне закалки из твердой фазы достигает максимума 6500-7000 Мпа.

Важной особенностью упрочнения серых чугунов является небольшая глубина упрочненного слоя при обработке без оплавления поверхности, т.к. температурный интервал образования аустенита ограничен сверху температурой солидуса Тс сплава, а снизу - критической точкой Ас1, оказывается очень узким (в пределах 100-150° С). В связи с этим для получения максимальной глубины упрочнения необходимо проводить закалку с оплавлением поверхностности.

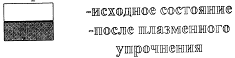

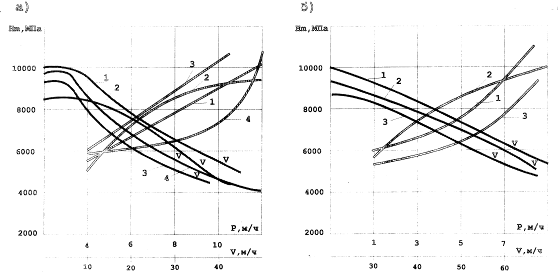

Автором были проведены исследования влияния скорости нагрева и мощности

Плазменной струи на степень упрочнения различных чугунов, рис. 2.29.

Рис. 2.29. Зависимость степени упрочнения чугунов от скорости упрочнения, мощности плазменной струи (а) и дуги (б) (упрочнение с оплавлением)

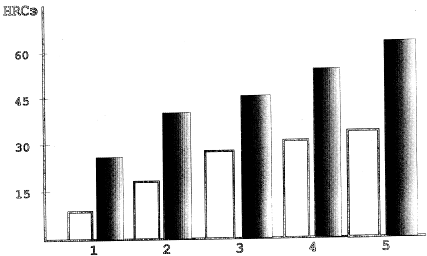

Различные марки серого чугуна по разному склонны к плазменному упрочнению без оплавления поверхности, рис. 2.30.

Легированные серые чугуны ХНМЧ и СЧХНМД из-за низкой теплопроводности требуют значительно меньших скоростей упрочнения и большей мощности с (целью получения гарантированного упрочненного слоя.

Рис. 2.30. Зависимость степени упрочнения серых чугунов после плазменного упрочнения без оплавления поверхности

|

1. СЧ-12-48 2. СЧ-15-32 3.СЧ-18-36 4.СЧ-21-40 5.СЧ-24-44 |

|