Свойства сталей после плазменного упрочнения

К числу важных эксплуатационных свойств, определяющих область применения плазменного упрочнения, относится усталостная прочность. На сопротивляемость усталости материалов, после плазменного упрочнения, большее влияние оказывают параметры режима упрочнения. Параметры режима упрочнения определяют: величину и знак остаточных напряжений, дисперсность микроструктуры и т.д.

Известно, что наличие высоких сжимающих остаточных напряжений в закаленной зоне оказывает положительное влияние на усталостную прочность [1,9, 16].

Однако высокая хрупкость мартенсита в закаленном слое может являться причиной преждевременного разрушения при многоцикловом погружении.

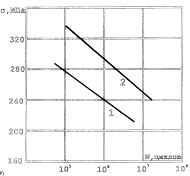

Проведенные исследования и анализ литературных данных[1, 12, 15, 16, 491], показали, что плазменное, лазерное и электронно-лучевое упрочнение значительно увеличивают усталостную прочность деталей, работающих в условиях циклического нагружения, рис. 2.53.

Испытания на усталость при изгибе с кручением коленчатых валов (сталь 45) после плазменного упрочнения показали, что предел усталости по началу трещинообразования (60 МПа) у не упрочненных также (60 МПа) и на разрушение (130Мпа против 120Мпа) [49].

Плазменное азотирование из газовой: фазы стали 20 также позволило повысить предел выносливости на 40-60 %, по сравнению с исходным материалом [24].

Плазменная нитроцементация стали 20 также повышает предел выносливости на 40-60 %, по сравнению с исходным материалом. Исследования показали, что предел выносливости стали сильно зависит от режимов упрочнения, т, к. от них зависит величина остаточных сжимающих напряжений на поверхности, содержание азота и углерода в упрочненном слое. Установлено, что нитроцементированный слой постоянной глубины, но с разным содержанием остаточного аустенита имеет разные значения предела выносливости. В стали 20 повышение содержания остаточного аустенита с 5 % до 12%, при постоянной глубине нитроцементированного слоя , увеличивает значение предела выносливости на 10-20 %. Плазменная нитроцементация стали 20 повышает предел выносливости, по сравнению с простой плазменной закалкой, рис. 2.54.

Исследование пластичности диффузионных слоев на стали 20 [24] показали, что наибольшей пластичностью обладает малоазотистая фаза, соответствующая твердому раствору на базе нитрида Fе4N , рис. 2.55 а также карбонитридная фаза Fе3(NС).

Как уже отмечалось выше, основная цель поверхностного упрочнения - повышение износостойкости деталей машин и инструментов.

Формирование изнашиваемой поверхности происходит в результате суммирования различных по интенсивности и видам элементарных актов разрушения и изменений механических, физико-химических свойств материала, а также под воздействием внешних факторов (среда, температура, давление и т. д.). Совокупность явлений в процессе трения определяет вид изнашивания и его интенсивность. При назначении поверхностной упрочняющей обработки (с целью повышения износостойкости) необходимо установить причину изнашивания.

Под термином изнашивание понимают разрушение поверхности твердого тела, проявляющиеся в изменении его размеров или форм. Элементарные виды разрушения поверхностей трения: микрорезание, царапанье, отслаивание, выкрашивание, глубинное выравнивание, перенос материала, усталостное разрушение. Реализация элементарных видов разрушения на поверхностях трения возможно только при наличии следующих факторов: пластической деформации, повышенной температуры и химического действия окружающей среды [55- 61].

Рис. 2.54. Диаграмма выносливости стали 20 после различных способов плазменного упрочнения

1.

Плазменная закалка

2.

Плазменная нитроцементация

В общем виде стадии изнашивания поверхности трения выглядят следующим образом, рис. 2.56.

Стадия начального изнашивания (приработка) характеризуется приобретением стабильной шероховатостью поверхностей трения. Стадия установившегося изнашивания характеризуется изменением микро- и макрогеометрия трения и постепенным увеличением интенсивности изнашивания. Процесс установившегося изнашивания заключается в деформировании, разрушении и непрерывном воссоздании

на отдельных участках поверхности слоя со стабильными свойствами. По мере истирания поверхностного слоя с повышенной износостойкостью открываются поверхности с нестабильными свойствами, что вызывает катастрофический износ. Рис. 2.56а соответствует случаю, когда во время этапа приработки накапливаются факторы, которые после окончания приработки ускоряют процесс изнашивания.

Рис. 2.56б соответствует случаю, когда отсутствует этап приработки, апериод установившегося изнашивания наступает сразу после начала работы (металлообрабатывающий, деревообрабатывающий, медицинский инструмент, рабочие органы машин и т. д.). Рис. Рис. 2.56в соответствует случаю, когда детали находятся под действием контактных напряжений и длительное время работают практически без истирания. Основной механизм износа - усталостное выкрашивание поверхностных слоев.