Свойства сталей после плазменного упрочнения

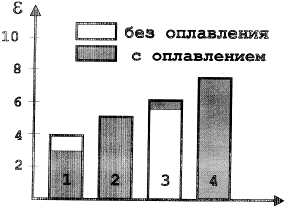

Рис. 2.62. Влияние способа плазменного упрочнения

на износ стали 45 при абразивном изнашивании

1. плазменная закалка

2. плазменная цементация

3. плазменная нитроцементация

4. плазменное борирование

С увеличением содержания углерода в мартенсите (0,4-0,9 %) износостойкость при трении по абразиву будет увеличиваться. При ударно-абразивном изнашивании повышение износостойкости происходит до определенного содержания углерода в мартенсите (0,5-0,7 %), после чего наблюдается снижение.

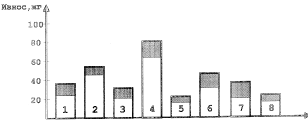

Значительный интерес представляет оценка износостойкости сталей после плазменного упрочнения при других схемах взаимодействия с абразивом, а также от вида частиц и их твердости, рис. 2.63.

Видно, что схема взаимодействия и вид абразива оказывают заметное влияние на износостойкость упрочненных образцов. Согласно(63) твердость абразивных частиц значительно превышает твердость металла, то износ не зависит от разности твердости. При твердости металлической поверхности превыщающей 60 % твердость абразива, износостойкость резко возрастает. Для противодействия основным видам абразивных частиц необходимо осуществлять легирование поверхности трения. Чем выше твердость карбидов, тем силънее они противодействуют внедрению абразивных частиц в поверхность. Твердость основных карбидов, боридов, нитридов приведена в таблице 2.22., откуда видно, что их твердость во много раз превышает твердость абразивов. Особенно эффективными являются карбиды, легированные вольфрамом, титаном, бором, ванадием, а также нитриды.

Рис. 2.63. Износостойкость стали 45

после плазменной закалки без оплавления

и с оплавлением при различных схемах абразивного изнашивания

1. трение об закрепленный абразив

2. удар по закрепленному абразиву

3. трение в мелкодисперсной массе

4. трение в крупнодисперсной массе

5. изнашивание в зазоре пары трения

6,7,8. трение в потоке жидкости (угол атаки 90ºС, 60ºС, 15ºС)

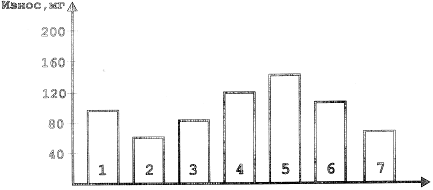

Рис. 2.64. Износостойкость стали 40Х13

после плазменной закалки при абразивном изнашивании

в зависимости от вида абразива

1. речной песок

2. крупнокусковой уголь

3. окатыши

4. мраморная крошка

5. гранитная крошка

6. кварцевый песок

7. электрокорунд

Табл. 2.22.

Твердость различных соединений карбидов, боридов и т.д.

|

Соединение Твердость, МПа |

Fe2C |

Cr2C2 |

WC |

Cr7C3 |

W2C | |

|

10500 |

12500 |

17500 |

18000 |

30000 | ||

|

Соединение Твердость, МПа |

VC |

Mo2C |

TiC |

Z2C |

NbC |

CrB2 |

|

21000 |

16000 |

32000 |

28000 |

20500 |

18000 | |

|

Соединение Твердость, МПа |

W2B5 |

VB2 |

Zr2B2 |

NbB2 |

TiB2 | |

|

26000 |

20800 |

22500 |

25900 |

33700 | ||

|

Соединение Твердость, МПа |

B4C |

TiN |

Fe2B |

FeB |

Fe3B | |

|

50000 |

26000 |

16800 |

20100 |

30000 | ||