Тепловые процессы и материалы при плазменном нагреве

20 % - электронный ток;

10 % - лучистый теплообмен.

При использовании плазменной струи (дуги), как источника тепловой энергии, наибольший интерес представляет распределение теплового потока по пятну нагрева. Распределение удельного теплового потока q2

в пятне нагрева приближен-но описывается законом нормального распределения Гаусса [7]

q

z

= q2

m

exp

(-

Kr

2

)

(2.9.)

где К - коэффициент сосредоточенности, характеризующий форму кривой нормального распределения, а следовательно концентрацию энергии в пятне нагрева,

q2m

- максимальный тепловой поток.

Коэффициент сосредоточенности играет большое значениев процессах плазменного упрочнения, т.к. - регулирует скорость нагрева поверхностного слоя металла. Максимальная плотность теплового потока в центре пятна нагрева связана коэффициентом сосредоточенности выражением [7]

(2.10.)

![]()

Теплообмен между плазменной струей и упрочняемой поверхностью происходит в области пятна нагрева, условный диаметр которого равен:

![]()

На границе этого пятна нагрева удельный тепловой поток составляет 0.05 % от максимального g

2т

[7].

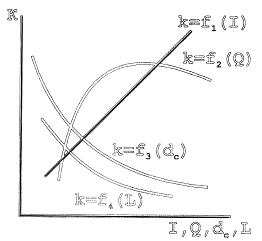

Параметры режима работы плазмотрона оказывают сильное влияние на коэффициент сосредоточенности. С увеличением силы тока К

возрастает. Уменьшение диаметра сопла (

d

!с≤5)

увеличивает К

. С увеличением расхода плазмообразующего газа коэффициент сосредоточенности имеет максимум, рис.2.

На коэффициент сосредоточенности оказывает большое влияние способ подачи газа, геометрия сопла и электрода. В таблице 2.1. приведены экспериментальные и расчетные величины эффективного КПД нагрева, коэффициента сосредоточенности, тепловой плазменной дуги в зависимости от способа подачи плазмообразующего газа, геометрии сопла и катода. Видно, что переход от максиальной к тангенциальной подаче газа в сопло (при постоянном расходе) увеличивает коэффициент сосредоточенности на 15-40 % при одновременном увеличении эффективного КПД нагрева. Параболическая форма сопла формирует хорошо направленный плазменный поток, по сравнению с другими формами, однако степень сжатия дуги при этом снижается.

Использование кольцевого катода предпочтительнее при тангенциальной подаче газа, т.к. в случае аксиальной подачи нарушается однородность столба дуги

|

Диаметр сопла, мм |

Длина канала сопла(мм) |

U,B |

I,A |

Способ подачи газа в сопло |

Геометрия |

Эффективный КПД нагрева, % |

Коэффициент сосредоточенности дуги, см. | |

|

сопла |

катода | |||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

2 |

4,4 |

35 |

100 |

тангенциальный |

цилиндр |

стержень |

68 |

13,2 |

|

2 |

4,4 |

35 |

100 |

------/------ |

парабола |

------/------ |

60 |

10,1 |

|

2 |

4,4 |

35 |

100 |

------/------ |

раструб |

------/------ |

49 |

6,5 |

|

2 |

4,4 |

35 |

200 |

------/------ |

цилиндр |

------/------ |

70 |

15,1 |

|

2 |

4,4 |

25 |

200 |

------/------ |

парабола |

------/------ |

63 |

11,8 |

|

2 |

4,4 |

25 |

200 |

------/------ |

раструб |

------/------ |

51 |

6,9 |

|

3 3 3 3 |

4,4 3,0 3,0 3,0 |

25 |

200 |

аксиальный |

цилиндр |

стержень |

58 |

10,8 |

|

25 |

200 |

------/------ |

цилиндр |

------/------ |

50 |

7,2 | ||

|

25 |

200 |

------/------ |

цилиндр |

------/------ |

39 |

4,8 | ||

|

25 |

200 |

Аксиально-тангенциальный |

цилиндр |

------/------ |

61 |

11,2 | ||

|

4 |

5,0 |

23,5 |

300 |

аксиальный |

цилиндр |

стержень |

63 |

11,5 |

|

4 |

5,0 |

23,5 |

300 |

аксиальный |

парабола |

------/------ |

54 |

8,1 |

|

4 |

5,0 |

23,5 |

300 |

аксиальный |

раструб |

------/------ |

50 |

5,1 |

|

4 |

5,0 |

23,5 |

300 |

Аксиально-тангенциальный |

цилиндр |

------/------ |

70 |

15,2 |

|

5 |

6,2 |

23 |

150 |

тангенциальный |

цилиндр |

кольцо |

50 |

5,9 |

|

56,8 |

24 |

200 |

------/------ |

------/------ |

------/------ |

55 |

6,2 | |

|

5 6,9 |

26 |

300 |

------/------ |

------/------ |

------/------ |

60 |

6,8 | |

|

2 4 |

35 |

150 |

тангенциальный |

цилиндр |

стержень |

65 |

17,8 | |

|

33,5 |

24 |

300 |

------/------ |

------/------ |

------/------ |

60 |

16,8 | |

|

4 6,2 |

28 |

300 |

------/------ |

------/------ |

------/------ |

64 |

17,1 | |