Тепловые процессы и материалы при плазменном нагреве

gn - полная мощность, подводимая к плазмотрону;

S - площадь, обрабатываемая плазменной струей.

В случае упрочнения без оплавления поверхности, необходимо, чтобы Ттах а поверхности! материала не превышала температуру плавления

(2.21)

Ттах

≤Тпл

Тогда, согласно (2.19) и (2.21), должно выполняться условие

(2.22)

g

т

√

t

≤ Тпл аср

√ π /

4 a

где знак равенства соответствует максимальной глубине закалки, без оплавления поверхностности.

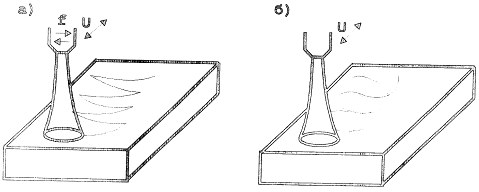

Рассмотрим пятно нагрева радиусом r

, движущиеся по поверхности металла со скоростью υи одновременно совершающее пилообразные колебания частотой f

и амплитудой 2

d

перпендикулярно направлению υ,

рис. 2.2.

Рис.2.2. Схемы линейного (а) и кругового (б) сканирования.

Сканирующая плазменная струя создает на обрабатываемой поверхности усредненный источник тепла, размерами 2

r

* 2

d

, движущийся со скоростьюυ,

для которого время нагрева определяется соотношением:

t

1

=2

r

/υ

(2.23)

а плотность мощности: g

т

=

g

эф

/ 4

rd

где gэф - эффективная тепловая мощность.

Из (2.22) следует, что для максимальной глубины закалки необходимо, чтобы выполнялось условие:

(2.24)

g

т

√

t

1

= Тпл аср√π / 4а

Кроме того, сканирующая плазменная струя создает концентрированный источник тепла диаметром 2

r

, скорость которого определяется из амплитуды и частоты колебаний, тогда время нагрева можно записать как:

(2.25)

t

2

= 2( 2

r

/ 4

df

) =

r

/

df

Множитель 2 означает, что в крайних точках пятно нагрева находится вдвое дольше, чем в промежуточных. Тогда плотность мощности соответственно равна:

( 2.26)

g

т2

=

gn

/ π

r

2

С целью исключения оплавления поверхности в крайних точках необходимо выполнение условия:

(2.27)

g

2

√ τ2 ‹

g

1

√τ1 ≤ Тпл аср√π / 4а

Амплитуда и частота сканирования должны соответствовать выражениям

(2,28)

√ d /f ‹ πr√8υ

или

![]()

Выражение (2.28) показывает, что частота сканирования должна увеличиваться с уменьшением пятна нагрева, с ростом скорости обработки и амплитуды сканирования. На тепловые процессы и размеры упрочненной зоны, помимо параметров режима работы плазмотрона (сила тока, расход газа и т.) оказывают влияние и параметры ведения технологического упрочнения, такие как скорость обработки, дистанция обработки, угол наклона плазменной струи (дуги) к обрабатываемому изделию и др.

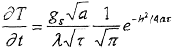

При разработке технологических процессов на практике необходимо иметь простые 9 удобные аналитические выражения для расчета основных параметров упрочнения. В работах по плазменному упрочнению [10, 12 - 14] используются различные аналитические выражения. Так в работе [12] скорость нагрева локальной зоны определяется из выражения:

где gs - плотность мощности плазменной дуги;

α, λ- коэффициенты температуропроводности и теплопроводности;

τ - время воздействия;

h- глубина упрочнения.

Значение плотности мощности плазменной дуги достаточной для фазовыхпревращений определяют:

![]()

где Тзак - температура закалки;

В - коэффициент аккумуляции теплоты.

Глубина закаленного слоя определяется из выражения:

![]()

где Р - мощность плазменной дуги;

υ - скорость обработки;

d- диаметр пятна нагрева;

ρ - плотность материала;

Ст - удельная теплоемкость;

Q- теплота плавления;

Кв- коэффициент, учитывающий качество обрабатываемой поверхностности.

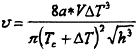

Скорость обработки определяется как:

В работе [13] используется зависимость глубины закалки от параметра

h

= Р/ (

dc

υ)0,4